ホーム > 技術解説 標準脱型、挟み込み脱型に関して

標準脱型、挟み込み脱型に関して

粉末成形において、金型成形後に圧粉体を金型から取り出す(脱型)ことが困難となることがあります。これは、粉末を金型で成形した後で、圧粉体に十分な減圧をしていないことや、残留応力により圧粉体とダイとの摩擦が生じたものと考えられ、割れや欠けなどの破損へと繋がります。また、粉体の特性や成形時の条件により、成形した際にクラック(※1)が入ることや、パンチに張り付くこともございます。

NPaシステムの「プログラム成形機」では、脱型時に【上パンチ先行方式脱型(以下標準脱型)】と 【挟み込み脱型】の2種類の動作を選択できるようにしており、圧粉体に合わせた脱型方法を選定出来るようにしております。以下にて、各脱型方式に関して解説します。

※1)クラック:裂け目、割れ目

NPaシステムの「プログラム成形機」では、脱型時に【上パンチ先行方式脱型(以下標準脱型)】と 【挟み込み脱型】の2種類の動作を選択できるようにしており、圧粉体に合わせた脱型方法を選定出来るようにしております。以下にて、各脱型方式に関して解説します。

※1)クラック:裂け目、割れ目

プラグラム成形機の脱型方法-(1)

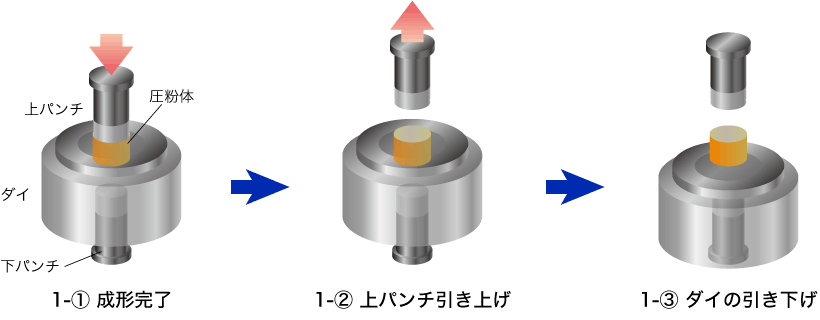

標準脱型の動作解説

1-①の成形が完了した圧粉体に対して、任意の時間による減圧を施します。(減圧が不十分な場合1-②や③の工程で摩擦抵抗が生じるため、圧粉体の変形やクラックなどが発生します。)十分な減圧の後、上パンチから抜き出します。最後にダイを下に降ろし圧粉体の取り出しが行えるようにします。

一方、ダイの引き下げ2-③の際に、ダイと圧粉体の間で残留応力による摩擦が生じることで、圧粉体の割れや欠け、変形に繋がる場合もあります。

プラグラム成形機の脱型方法-(2)

挟み込み脱型の動作解説

3-①の成形が完了した圧粉体に対して、任意の時間による減圧を施します。(減圧が不十分な場合3-②や③の工程で摩擦抵抗が生じるため、圧粉体の変形やクラックなどが発生します。)成形した圧粉体は上パンチと下パンチの間で壊れない程度の僅かな荷重で挟んだ状態で、ダイを引き下ろします。(3-②工程)。最後に、上パンチを引き上げ圧粉体を取り出します。

ダイを引き下げると、上パンチと下パンチの2点で圧粉体を支えている状態4-②になります。そのため、摩擦(クラック)は生じにくいですが、パンチに圧粉体が張り付くことがございます。

粉体や条件によってどちらの脱型方法が適しているかは断定できません。

ご検討の際は、実際に弊社のデモ機で試験頂く事をお勧めします。

関連製品